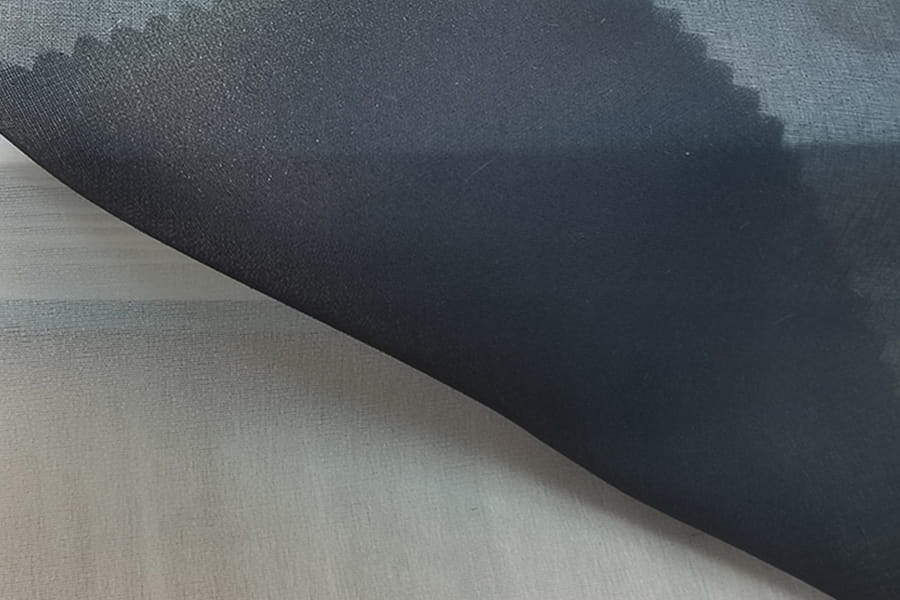

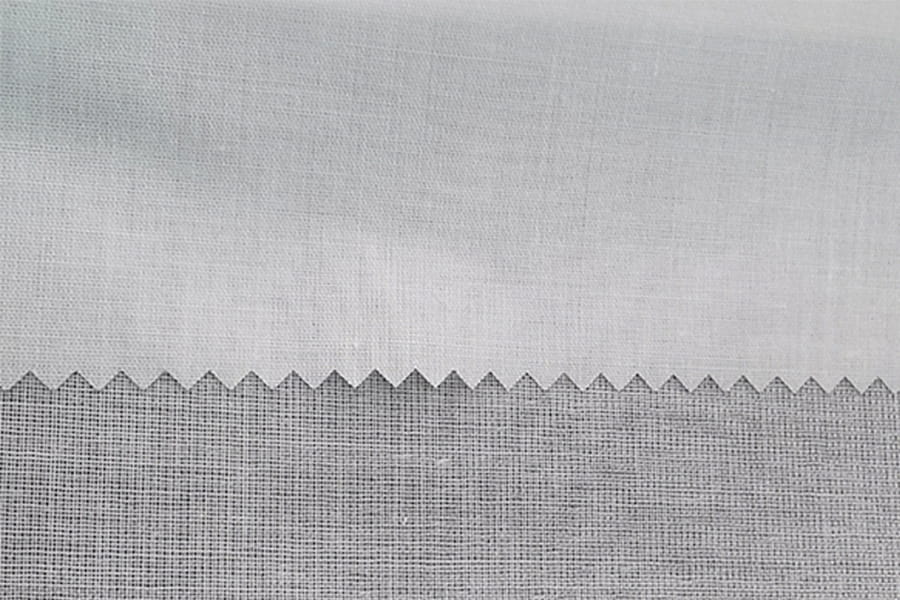

衣服作りの過程で、 ポリエステル融合インターライニング は、生地の剛性と安定性を高めるために一般的に使用される一種の補助材料です。衣服の全体的な効果と耐久性を確保するためには、ホットメルトのインターライニングを正しく結合することが不可欠です。アプリケーションの前に、選択したファブリックとホットメルトインターライニングの間の互換性を完全に理解する必要があります。ポリエステルホットメルトインターライニングは、綿、ポリエステルコットンブレンド、ウールなどの中程度から重い生地に適していますが、軽いまたは非常に弾力性のある生地には、モデルを慎重に選択する必要があります。大規模な操作の前に、サンプル布で予備テストを実施して、ホットメルトインターライニングが生地の変色、猛烈な結合、または不十分な結合を引き起こすかどうかを観察することをお勧めします。

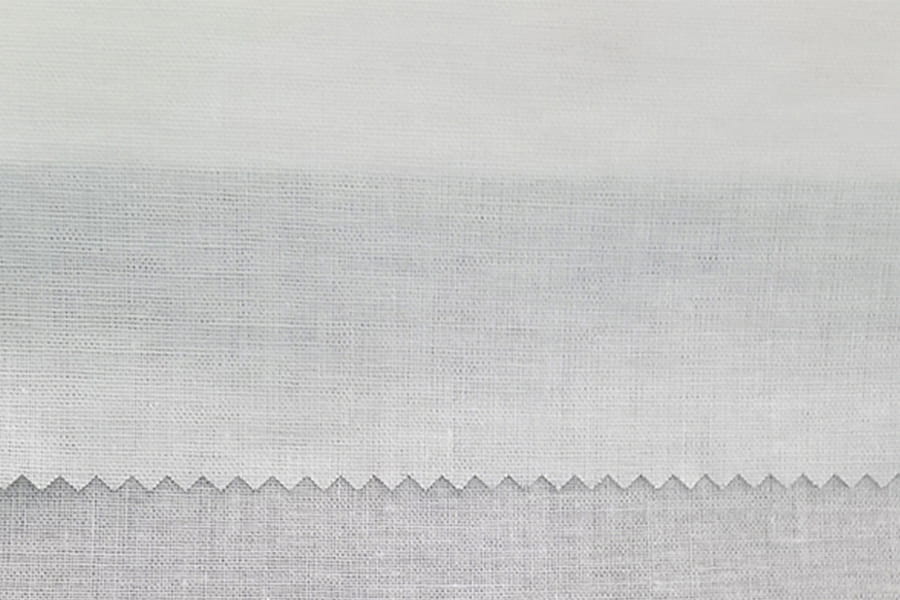

次は材料の準備段階です。ホットメルトインターライニングは、布地と一致する形状にカットする必要があります。通常、鉄または他の装備の高温溶融オーバーフローと汚染を避けるために、通常、生地の端よりもわずかに小さく1〜2 mmです。生地自体は、清潔で乾燥し、しわがない状態に保たれる必要があります。特に、湿った生地は結合や泡が不十分であり、最終的な効果に影響を与えることに注意する必要があります。

ホットメルトインターライニングの結合は、主に温度、圧力、時間の3つの重要な要因に依存します。ほとんどのポリエステルのホットメルトインターリニングで推奨される融合温度範囲は130°Cから150°Cの間ですが、特定のパラメーターは製品命令を参照する必要があります。鉄またはプレスを使用する場合、熱い溶融接着剤層がファブリックファイバーに完全に浸透できるように、適切かつ均一な圧力を適用する必要があります。結合時間は一般に10〜15秒の間で制御されますが、これは短すぎたり長すぎたりすることはありません。そうしないと、粘着層の炭化または布地の変形を引き起こす可能性があります。

実際のアイロン操作では、ホットメルトインターライニングをファブリックの裏側に向けて接着側の側面を置いて配置する必要があります。次に、きれいな綿布を断熱層として使用して、鉄の表面を覆い、鉄が熱い溶融粘着に直接接触するのを防ぐ必要があります。鉄が置かれた後、前後にスライドする代わりに圧力をかけるように静止状態に保つ必要があります。鉄をスライドさせると、ホットメルトインターライニングが局所的に不整合または不均一に加熱され、泡やしわが生じる可能性があります。アイロンをかけた後、布地を数分間冷まして平らに敷設する必要があります。この時点で、固定される前に接着層が落ちたりゆがんだりするのを防ぐために、こすったり曲げたりしないでください。

多くの人々は、通常、不正確な動作温度、不均一なアイロン、または冷却プロセスの無視によって引き起こされる、弱い接着、泡立ち、生地の硬化など、ホットメルトインターライニングを使用する際にいくつかの一般的な問題に遭遇します。過度の温度と圧力により、溶融物が生地の表面に浸透し、除去が困難な明るい斑点が形成される可能性があります。

大規模な衣料品の生産には、操作にプロのプレスマシンを使用することをお勧めします。フラットプレートまたは連続ホットプレス装置であろうと、各ホットメルトインターライニングとファブリックの結合効果が一貫して安定し、生産効率と最終製品の品質を改善するように、温度、圧力、時間の正確な制御を実現できます。